Surley é uma coleção deprocessos de pré-tratamento e eletroforese cabine de pintura forno sistema de transporte bancada de teste de chuveiro tecnologia de proteção ambiental Acessórios estação de trabalhoEstilo, tudo em uma só loja.

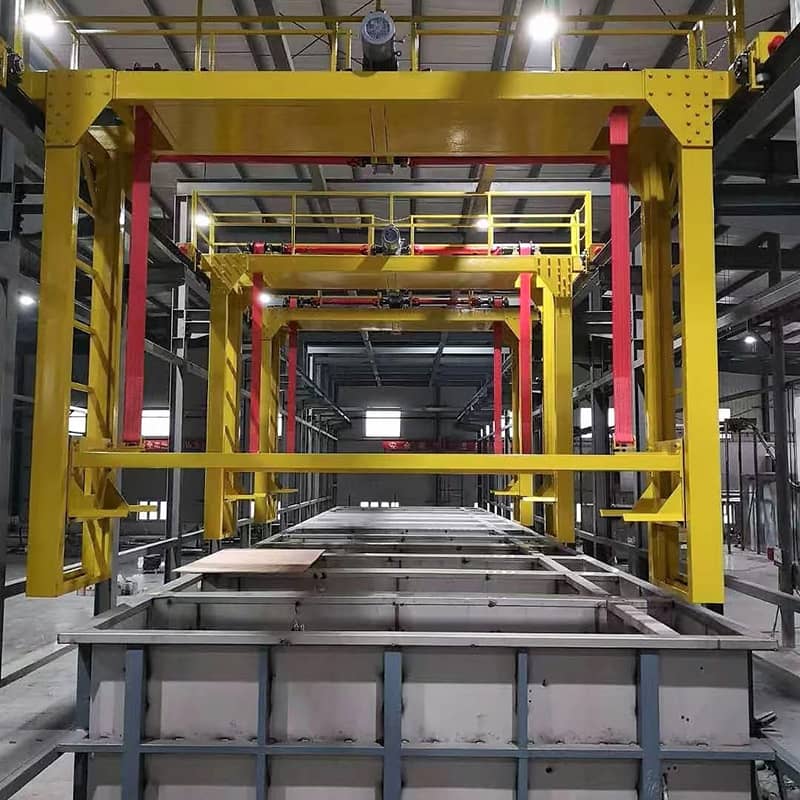

Processo de pré-tratamento e eletrorevestimento

Descrição do produto

Diversos materiais e seus produtos, durante o processo de processamento, transporte e armazenamento, têm sua superfície facilmente processada ou danificada.

Matérias estranhas aderidas, como rebarbas de usinagem, película de óxido, óleo, etc., esses contaminantes superficiais afetam a compactação do revestimento e a resistência da ligação com a matriz. O principal objetivo do pré-tratamento do revestimento é remover essas substâncias e realizar a conversão química superficial adequada para atender aos requisitos de revestimento do substrato, a fim de aumentar a adesão do filme, prolongar sua vida útil e maximizar o efeito protetor e decorativo do revestimento.

Portanto, pulverize o conteúdo antes do processamento. Isso inclui principalmente os seguintes aspectos:

Princípio da película de fosfato

A película fosfatizada foi capaz de fornecer uma base muito adequada para revestimento de tinta, devido ao seguinte efeito:

1) Proporciona uma superfície limpa, uniforme e isenta de gordura, com base na completa desengorduragem.

2) Aumenta a adesão do filme orgânico ao substrato devido à ação físico-química. Não é difícil entender que a estrutura porosa do filme fosfatado aumenta a área superficial do substrato, de modo que a área de contato entre os dois aumenta correspondentemente, gerando uma permeabilidade mútua benéfica entre as duas camadas do filme. Ao mesmo tempo, a interação química entre a resina insaturada e o cristal de fosfato também aumenta sua força de ligação.

3) fornecer uma camada de isolamento não condutora estável; uma vez que o revestimento seja danificado, ela desempenha o papel de inibição da corrosão, especialmente para incisões anódicas. O primeiro ponto é frequentemente negligenciado, buscando-se apenas a formação completa de uma película de fosfatização satisfatória pelo óleo. Portanto, a própria película de fosfatização é o efeito mais intuitivo da tecnologia de pré-tratamento e a forma mais confiável de autoverificação.

Detalhes do produto